- 粉体測定

粉体の「詰まり・固着・付着」の事例紹介(ホッパー、配管、錠剤など)

電池材料や3DプリンターAM用金属粉末、医療材料など、さまざまな業界において「粉体」が取り扱われています。

その生産現場では、ホッパーや配管等の生産設備(以下、生産設備等)の中で、「粉が詰まる」「壁にくっつく」「配管や容器に付着する」などのトラブルがよく発生します。

その結果、粉の供給が不安定になったり、生産が一時停止したりすることもあります。

こうしたトラブルの原因は、ホッパーや配管等の形状だけではなく、粉そのものの物性(粉の性格)も深く関係しています。

「粉体が流れない」のはなぜ?

「粉体が流れない」のトラブル原因は、生産設備等の形状だけではなく、粉そのものの物性(粉の性格)も深く関係しています。

具体的には、以下のような性質があげられます。

| 流動性 | 粉がどれだけスムーズに流れるかの指標。 水のように流れやすい粉ほど詰まりにくい。 |

|---|---|

| かさ密度 | 粉をふわっと入れたときの「詰まり具合」。 軽い粉は舞いやすく、重い粉は詰まりやすい。 |

| 壁面摩擦係数 | 粉が生産設備等の壁にどれくらい引っかかるか。 摩擦が小さいほど、流れやすい。 |

| 底面最大応力 | ホッパー底で粉が押し合う力。 応力が大きいほど出口が詰まりやすく、ブリッジ現象(粉が固まってアーチ状になる)を起こしやすい。 |

これらの指標を測ることで、「詰まり・固着・付着」の原因を数値で把握し、詰まり等を防止する事が可能になります。

具体的には、粉体の“流れやすさ”は粒子の形や密度、壁との摩擦など複数の要因が影響します。

定量的に評価することで、詰まり・固着・付着トラブルの根本原因を解明していきます。

マークテックにおける粉体に関する課題解決の実績紹介

粉体の「詰まり・固着・付着」の原因で、当社で解決した事例をご紹介いたします。

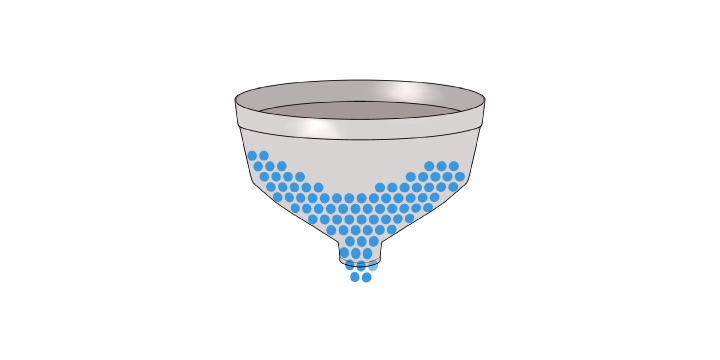

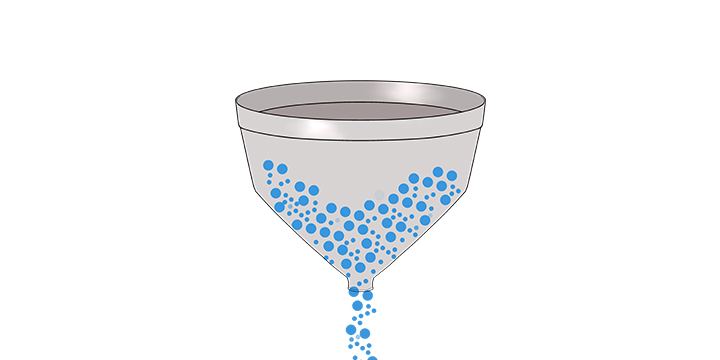

事例1:化学品メーカー/ホッパー詰まりの常習ラインを改善

| 対象 | 粉末原料(化学品) |

|---|---|

| 課題 | ホッパー出口で粉がアーチ状に固まり(ブリッジ)、1日数回ライン停止が発生。 |

| 使用設備 | 粉体層せん断試験(粉を押しつぶして「くっつきやすさ」を測る試験)を行い、 摩擦係数とFlow Function(固まりやすさ指数)を測定。 |

| 対策 | 測定結果からホッパー傾斜角度を再設計 粉の粒径分布(粒の大きさのばらつき)を最適化。 |

| 結果 | 詰まりがゼロになり、ラインの安定稼働を実現。 |

(ホッパー角度が浅く、粒径分布も合わず詰まりやすい)

(ホッパー角度×粒径分布の最適化で流れが良くなる)

事例2:食品メーカー/粘着性粉末の付着トラブル解消

| 対象 | 調味粉末(糖分や油分を含む) |

|---|---|

| 課題 | 配管内壁に粉がくっつき(付着)、清掃回数が増えていた。 |

| 使用設備 | 壁面摩擦試験(粉と壁のすべりやすさを測る試験)を複数種類のコーティングを施した基板材にて比較。 |

| 対策 | 配管(SUS)へフッ素コーティングを施し、粉の粒径も調整。 |

| 結果 | 付着率を約80%低減。 清掃工数が減り、生産効率が向上。 |

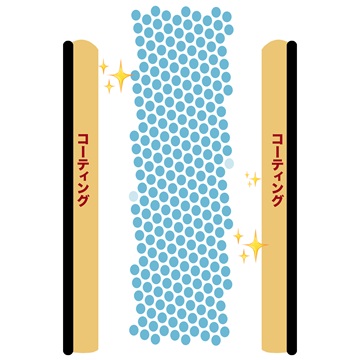

(粉の付着をしてしまう状態)

(配管にフッ素コーティング)

(改良して粉の付着率低減)

事例3:医薬品メーカー/打錠時の付着・固結・層状の割れトラブルを改善

| 対象 | 錠剤にするための粉末(有機溶媒や水を使って乾燥させた製剤粉) |

|---|---|

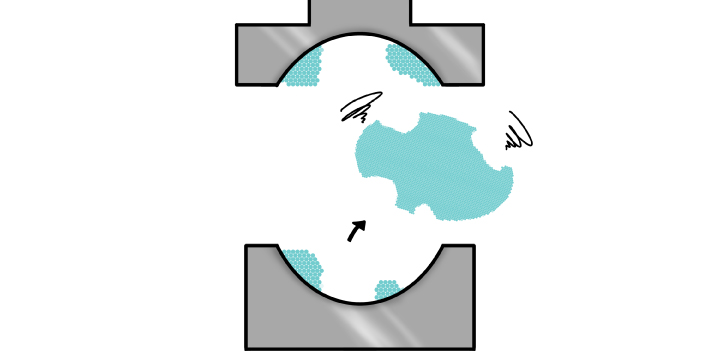

| 課題 | 錠剤成形時に粉が金型にくっつく現象(スティッキング)や層状に割れる現象(ラミネーション)が発生。 |

| 使用設備 | 各温度条件下で、粉体層せん断試験+壁面摩擦試験を実施。 スティッキング指数(付着しやすさの指標)を算出。 |

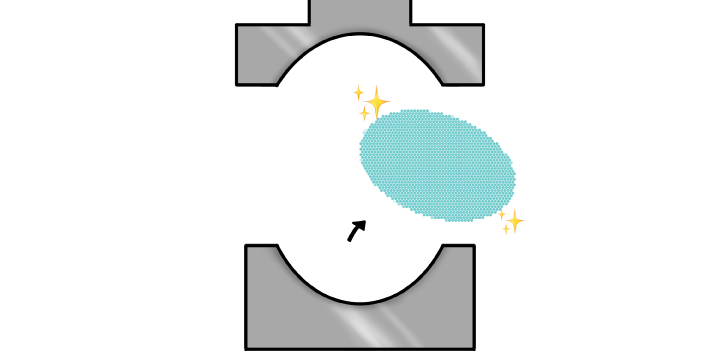

| 対策 | 高温の温度条件で付着力が上がることを特定。 材質・温度・圧力条件を見直して、錠剤工程を最適化。 |

| 結果 | 付着トラブルを抑制し、歩留まり(製品化率)が向上。 |

(打錠時に付着・固結するトラブル)

(条件を見直して、錠剤工程を最適化)

トータルサポート体制

当社では粉体に関するお悩みを抱えているお客様に対して、ニーズにあった形での多様なサービスをご提供しています。

<当社の提供サービス例>

| 粉体サンプルの受託測定 | 流動性・摩擦・付着などの粉体特性を数値化(粉体層せん断力測定など) |

|---|---|

| 装置レンタル | 測定装置の短期貸出や評価試験用としての一時利用に対応 |

| 装置販売 | 測定装置の導入支援、技術説明、立上げサポートまで対応 |

粉体コンサルティングについて

上記サービスのほかに、粉体の測定データをもとに製造現場の改善提案まで行う「粉体コンサルティング」が最大の強みです。

20年以上、2700件超の実績がある粉体に関するプロフェッショナルが、さまざまな生産現場での改善提案の実績がございます。

お客様のお困りごとを粉体工学の観点と現場の状況の両面から分析。

- ホッパーや配管の設計改善

- 粉体処方・乾燥条件などの最適化

- 摩擦・付着のメカニズム解析による再発防止策

といった、「生産現場における課題の原因追究から改善」までをトータルサポートします。

粉体に関するお困りごとについては、些細なことでもお気軽にお問い合わせください。